最高レベルの設備機器、最新のシーケンス制御導入により、連続化、自動化、作業の安定化、製品の均質化を図っています。

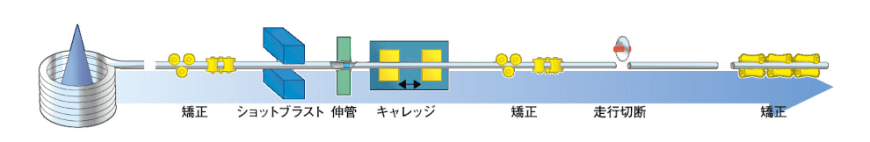

製造工程(直管引抜ライン)

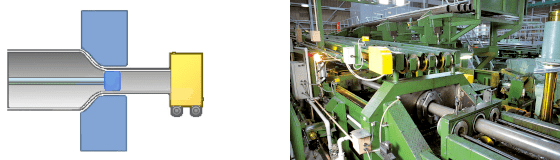

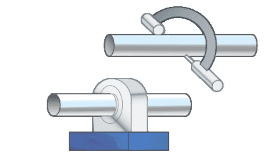

1.口付

パイプの先端を叩き、伸管機に接続する部分を作成します。

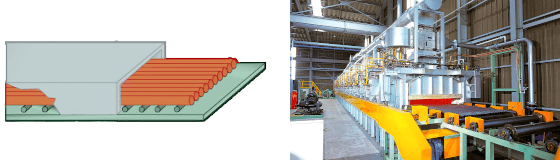

2.熱処理

全自動ガス加熱連続熱処理炉で、500~700℃の高精度温度制御により、鋼管を軟化させます。

3.表面処理

槽浸漬式全自動連続酸洗・表面処理設備によりさまざまな条件を想定し、酸洗造膜潤滑処理を行います。

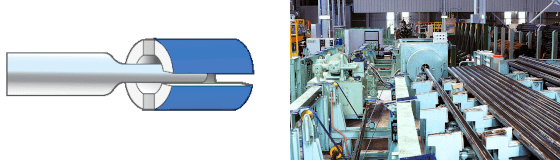

4.伸管

デュアル式伸管機で鋼管を寸法どおりの長さに引き伸ばしていきます。

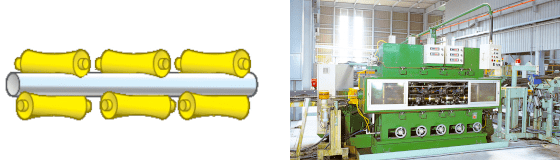

5.矯正

多ロール矯正機により完全な曲りの矯正を行います

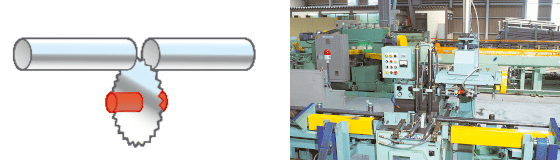

6.切断

チップソーで指定の長さに切断します。

7.検査

完成した鋼管の寸法検査・機械的性質の検査及び渦流検査を行います。

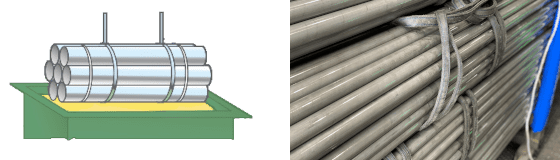

8.塗油・結束・出荷

重量計測及び一次防錆油塗布を施し、結束します。